Изготовление внутренней опалубки для железнодорожных балок

Строительство железнодорожных путей – это сложная и ответственная задача, требующая высокой точности и качества. Основой любой железнодорожной конструкции являются балки, обеспечивающие несущую способность и устойчивость всей системы. И ключевую роль в процессе создания этих балок играет изготовление внутренней опалубки. Это не просто форма для заливки бетона, а целый комплекс инженерных решений, влияющих на геометрию, прочность и долговечность будущего сооружения. В этой статье мы подробно рассмотрим особенности, применяемые материалы и современные технологии изготовления внутренней опалубки для железнодорожных балок, опираясь на практический опыт и актуальные тенденции в отрасли.

Зачем нужна внутренняя опалубка? Функциональные требования

Перед тем как говорить о материалах и технологиях, важно понять, зачем вообще нужна внутренняя опалубка. Её основная задача – создание точной и ровной поверхности отливаемой балки, соответствие проектным размерам и обеспечительное сопротивление бетонной смеси. В отличие от внешней опалубки, которая задает общую форму конструкции, внутренняя опалубка определяет внутреннюю геометрию балки, влияет на ее гладкость и, как следствие, на снижение трещинообразования. Особенно это важно для железнодорожных балок, эксплуатирующихся в сложных климатических условиях и подвергающихся значительным нагрузкам.

Например, в современных проектах железнодорожных балок часто применяют сложные профили сечения, требующие высокой точности изготовления внутренней опалубки. Использование специальных форм и шаблонов позволяет добиться минимального отклонения от проектных размеров и обеспечить высокую повторяемость элементов.

Материалы для изготовления внутренней опалубки: выбор за качеством

Выбор материалов для изготовления внутренней опалубки – критически важный этап, напрямую влияющий на качество отлива. Традиционно используются дерево, металл и пластик, но современные технологии предлагают более продвинутые решения.

Деревянная опалубка: проверенная временем надежность

Дерево – один из самых распространенных материалов для изготовления опалубки, особенно для небольших и средних проектов. Его преимущества – доступность, простота обработки и относительно низкая стоимость. Однако, древесина подвержена деформации под воздействием влаги и температуры, поэтому требует тщательной обработки и защиты.

Часто используется фанера, клеёная фанера, а также брус для создания каркаса опалубки. Важным аспектом является использование качественной древесины, свободной от сучков и дефектов. Пример: использование клееной фанеры толщиной 18-25 мм обеспечивает высокую прочность и жесткость опалубки, позволяя создавать сложные формы сечения.

Металлическая опалубка: точность и долговечность

Металлическая опалубка, как правило, представляет собой сборные системы, изготавливаемые из стальных профилей. Она обеспечивает высокую точность размеров, долговечность и возможность многократного использования. Однако, металлическая опалубка более дорогая, чем деревянная, и требует специальных навыков для монтажа.

Пример: стальные опалубочные системы, применяемые для изготовления внутренней опалубки для железнодорожных балок, могут выдерживать значительные нагрузки и обеспечивать высокую точность отлива бетона. Многие производители предлагают модульные системы, которые позволяют быстро адаптировать опалубку к требованиям конкретного проекта.

Пластиковая опалубка: современный подход к строительству

Пластиковая опалубка – это относительно новое направление в строительстве, предлагающее ряд преимуществ по сравнению с традиционными материалами. Она легкая, прочная, устойчива к коррозии и не подвержена деформации. Пластиковая опалубка идеально подходит для изготовления сложных и нестандартных форм.

Пример: использование полиэтиленовых или полипропиленовых листов для создания внутренней опалубки позволяет снизить трудозатраты и повысить точность отлива. Кроме того, пластиковая опалубка может быть оснащена различными системами крепления, обеспечивающими надежную фиксацию элементов конструкции.

Технологии изготовления внутренней опалубки: от ручного труда до автоматизации

Технологии изготовления внутренней опалубки постоянно развиваются, от простого ручного труда до автоматизированных систем, требующих минимального участия человека. Выбор технологии зависит от масштаба проекта, сложности формы сечения и требований к точности.

Ручное изготовление опалубки: подходит для небольших объемов

Ручное изготовление опалубки – это традиционный метод, при котором все элементы опалубки изготавливаются вручную. Этот метод подходит для небольших проектов и небольших объемов работ. Однако, он требует значительных трудозатрат и времени.

Сборные опалубочные системы: быстрота и эффективность

Сборные опалубочные системы – это готовые элементы опалубки, которые собираются на строительной площадке. Этот метод позволяет значительно сократить сроки монтажа и повысить эффективность работ. Существует множество различных типов сборных опалубочных систем, предназначенных для изготовления различных элементов конструкций.

Автоматизированные системы изготовления опалубки: будущее строительной отрасли

Автоматизированные системы изготовления внутренней опалубки – это современные решения, которые позволяют изготавливать опалубку с высокой точностью и скоростью. Эти системы используют роботизированные комплексы и 3D-печать, что обеспечивает максимальную эффективность и минимальные трудозатраты. Такие решения особенно актуальны при производстве опалубки для серии, требующей высокой повторяемости.

ООО Вэньшуй Синьюаньчан Стальная Конструкция ([https://www.xycgjg.ru/](https://www.xycgjg.ru/)) предлагает широкий спектр решений для изготовления опалубки, от традиционных деревянных и металлических систем до современных сборных и автоматизированных решений.

Особенности изготовления внутренней опалубки для сложных сечений

При изготовлении внутренней опалубки для железнодорожных балок со сложным сечением необходимо учитывать ряд особенностей. Во-первых, необходимо обеспечить высокую точность изготовления опалубки, чтобы избежать деформации отливаемой балки. Во-вторых, необходимо предусмотреть систему удаления воздуха из бетонной смеси, чтобы избежать образования пустот. В-третьих, необходимо обеспечить надежную фиксацию элементов опалубки, чтобы предотвратить их смещение во время заливки бетона. И, наконец, необходимо обеспечить качественную обработку поверхности опалубки, чтобы получить гладкую и ровную поверхность отлива.

При проектировании внутренней опалубки для железнодорожных балок часто используются специальные шаблоны и формы, изготовленные с использованием современных технологий, таких как фрезерование и лазерная резка. Это позволяет добиться высокой точности и повторяемости элементов конструкции.

Контроль качества при изготовлении внутренней опалубки

Контроль качества изготовления внутренней опалубки является неотъемлемой частью процесса строительства. На каждом этапе изготовления необходимо проводить контроль качества материалов, сборки и монтажа опалубки. Это позволяет выявить и устранить дефекты на ранней стадии, что снижает риск возникновения проблем в процессе заливки бетона.

Контроль качества включает в себя визуальный осмотр, измерение размеров, проверку прочности соединений и соответствия требованиям проекта. В случае обнаружения дефектов необходимо немедленно принять меры по их устранению.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Внутренняя опалубка железнодорожной коробчатой балки

Внутренняя опалубка железнодорожной коробчатой балки -

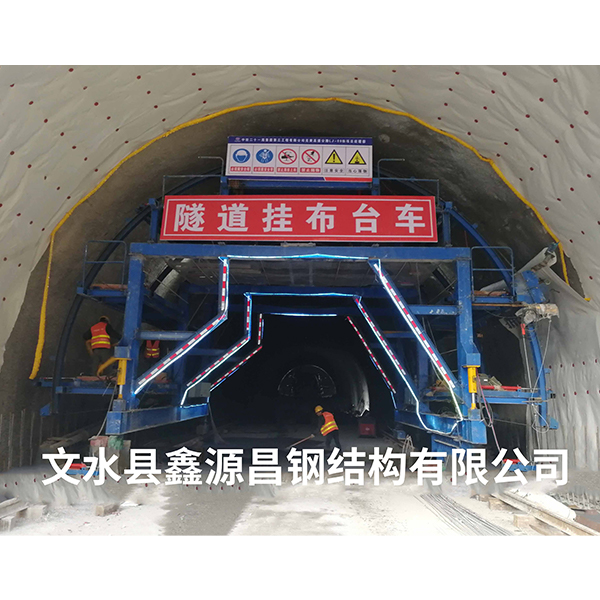

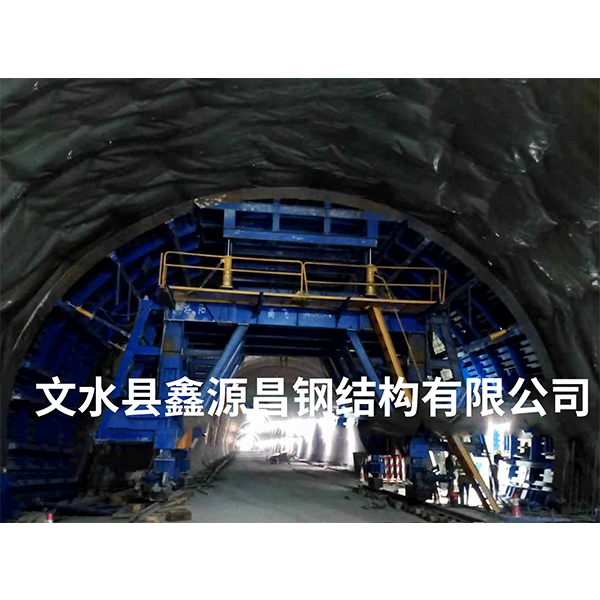

Интеллектуальная туннельная опалубка

Интеллектуальная туннельная опалубка -

Опалубочная тележка для двухполосного автодорожного тоннеля

Опалубочная тележка для двухполосного автодорожного тоннеля -

Консольная эстакада опалубочная для туннеля

Консольная эстакада опалубочная для туннеля -

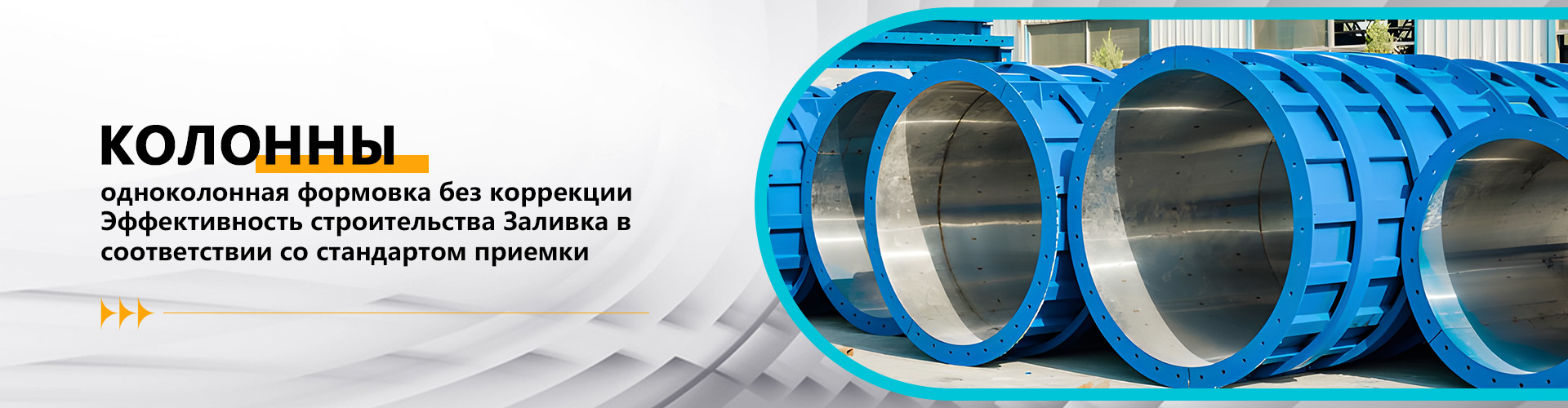

Опалубка для квадратных колонн

Опалубка для квадратных колонн -

Гидравлическая опалубка для тавровых балок

Гидравлическая опалубка для тавровых балок -

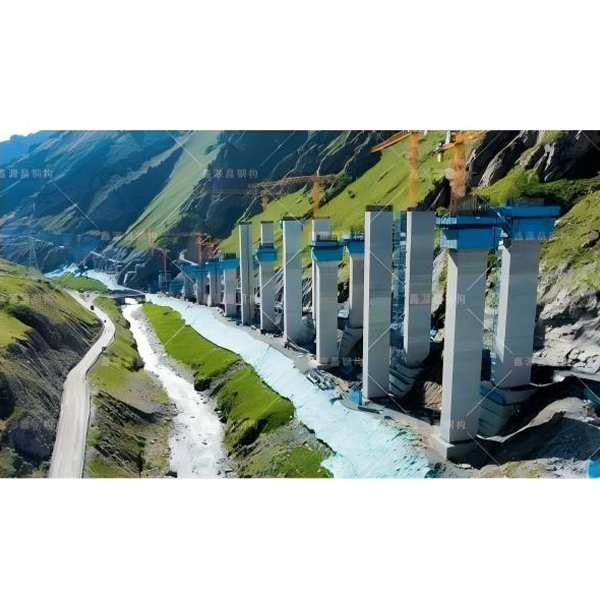

Опорная стальная конструкция для балки ростверка

Опорная стальная конструкция для балки ростверка -

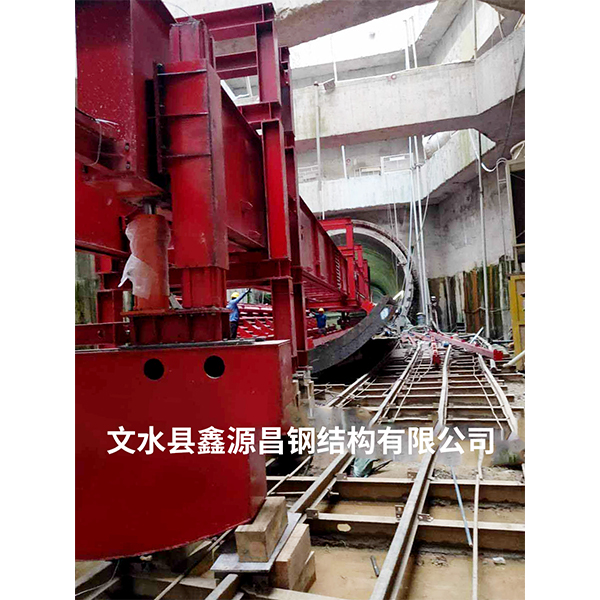

Опалубочная тележка для двухпутного железнодорожного тоннеля

Опалубочная тележка для двухпутного железнодорожного тоннеля -

Опалубочная тележка

Опалубочная тележка -

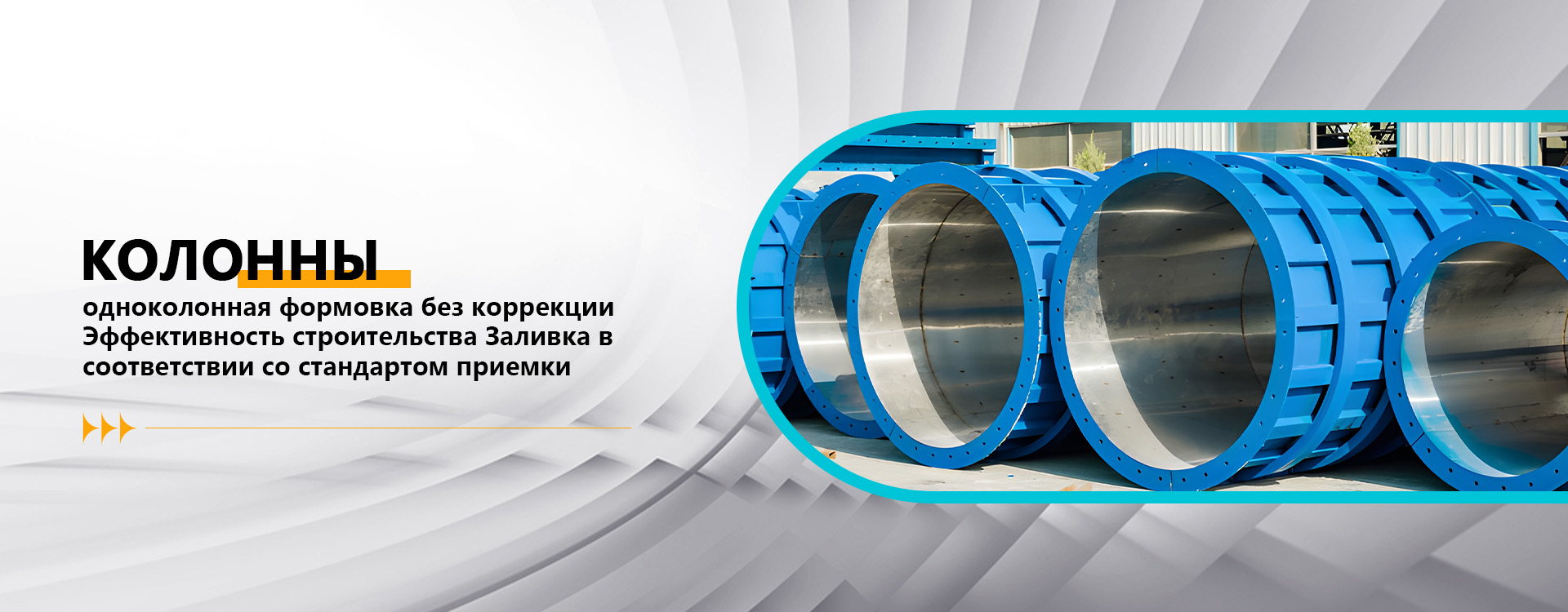

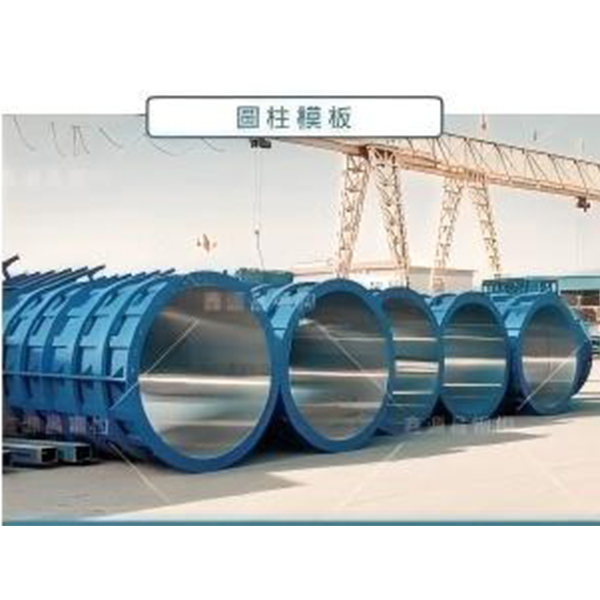

Цилиндрическая опалубка

Цилиндрическая опалубка -

Гусеничная опалубочная эстакада для туннеля

Гусеничная опалубочная эстакада для туннеля -

Опалубка и тележка для надземной арки

Опалубка и тележка для надземной арки

Связанный поиск

Связанный поиск- опалубка для коробчатых балок

- Завод по производству мостовой опалубки

- Китайские заводы по производству опалубки на продажу

- Аренда телескопической опалубки в Китае

- Опалубочная тележка для двухпутного железнодорожного тоннеля

- Производитель опалубки для скользящих опор

- Ведущий китайский покупатель зажимов для опалубки

- Завод съемной опалубки

- Производитель опалубки для опор фундаментов

- Ведущий китайский покупатель опалубки 50